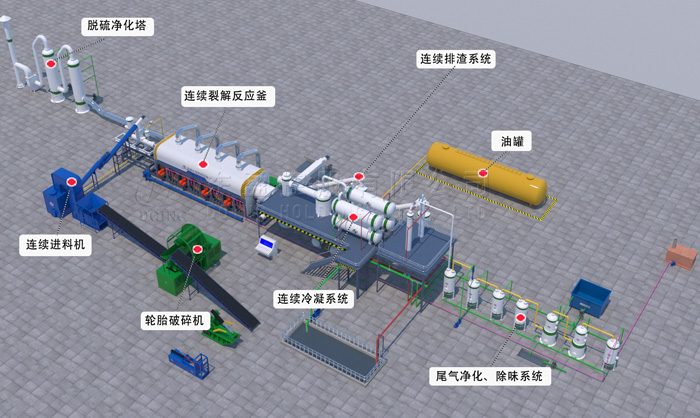

全连续式热裂解炼油设备部件构成及工艺特点

全连续式热裂解炼油设备有哪些?全连续式热裂解炼油设备主要由连续进料器、连续旋转裂解反应釜、连续排渣器、连续冷凝器、尾气除味系统、烟气净化系统等部件构成。整个热裂解炼油设备是一个完全封闭运行的系统,自动化控制程度高,进料排渣不需要人工操作,均为机械自动执行,生产环境干净环保。

全连续式热裂解炼油设备

全连续式热裂解炼油设备

其中,全连续式热裂解炼油设备的关键部位——裂解反应釜,采用卧式旋转炉结构设计,置于加温炉体内以360°旋转状态对物料进行推进反应。该设备形式是反应釜外体不旋转,而是在反应釜内部设置了圆筒结构的旋转推进器,将物料从进料口向出料口运行,并不停地将炭黑通过输送机从出料口排出反应釜,裂解后的油气从出气口排出反应釜。由于是旋转结构,一是有利于物料在旋转中受热均匀,裂解充分;二是物料时刻处于翻动状态,促进了物料快速裂解气化;三是正因为旋转,设备接受高温的部位时刻处于位移状态,受热均匀,避免因局部受热而造成炉胆易变形、易损坏的现象。

裂解反应釜

裂解反应釜

全连续式热裂解炼油设备

全连续式热裂解炼油设备

全连续式热裂解炼油设备是河南东盈环资公司在间歇式热裂解炼油设备工艺的基础上进行的重大改进,将只能一次性进料的间断生产操作方法改变为可以完全连续自动化生产,更加智能化、自动化、高效化。连续性炼油设备的工艺特点:整个生产线的运行呈连续状态,做到“分分秒秒连续进料、时时刻刻自动排渣、日日夜夜连续出油”。不受储料仓空间限制,不需要频繁停机、开闭装备、冷却后重新加热等操作,可连续不间断运行45-60天左右,因而在安全、节能、环保、使用寿命长等方面存在优势。